ステンレスケース製作|ステンレス板 板金加工サンプル

SUS304-2Bなどのステンレス板の板金加工サンプルとして、ステンレスケース製作(実験用試料加熱用の小物ケース製作) の実例をご案内しています。

製品情報、板金加工内容・部品加工データの詳細、設計・加工のポイントなどをご紹介していますので、お見積もり・ご注文の際の参考にしてください。

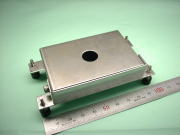

■ ステンレスケース製作(試料加熱用ボックス・小物ケース製作)

■ 製品情報・加工データ詳細

- 加工カテゴリー : 板金加工、試作

- 製品名称 : ステンレスケース(試料加熱用小物ケース)

- お客様 : 企業様向け

- 製品用途 : 測定装置に取付けて、温度テストを行う為のステンレスケースとして利用

- 設計者 : 原案はお客様、詳細ご提案は板金加工eye

- 加工用図面形式 : 手書き図面

- 製品構成部品点数 : 4点

- 組立方法 : 溶接(A.上部ボックスとB.底板)、ネジ止め(①本体と②フタ)

- 製品概略サイズ : 50mm(W)×99mm(L)×16mm(H)(③高さ調整支持ボルト除く)

- 素材材質・材料 : ステンレス鋼板 SUS304-2B

- 板厚 : t1.0mm

- 表面処理 : なし

- 製作数量 : 1セット

- ブランク加工方法 : シャーリングカット(1)

- 曲げ加工内容(A.上部ボックス): プレスブレーキ曲げ(2)

- 曲げ加工箇所数 : 3箇所(A.上部ボックス)、2箇所(②正面フタ)

- 絞り加工 : なし

- 穴加工方法 : プレス抜き(セットプレス(3)、ケトバシ(4))

- 穴加工数(①本体ステンレスケース) : 2-φ13穴、4-φ3.2穴

- 穴加工数(②正面フタ) : 2-φ3.2穴

- タップ加工数 : 2-M3(①本体ステンレスケース)

- 溶接箇所 : 1箇所(A.上部ボックスとB.底板を全周溶接)

- 溶接後の表面処理 : 溶接焼け跡(焼け焦げ・スケール)除去処理(マイトスケーラー(5))

- 図面指示の特定寸法公差 : (+0、-0.4)、(+0.4、-0)

- 図面指示なき寸法公差 : 板金加工品の一般公差(JIS B 0408-B(6) 打抜き・曲げ・絞り)

- 金型又は簡易ジグ製作の要否 : 不用

- 加工難易度 :

- 材料費価格(材料コスト) :

- 加工賃価格(加工コスト) :

- 表面処理価格(表面処理コスト) : -

- トータル価格(トータルコスト) :

- 納期 :

(注文後営業日15日以上程度)

(注文後営業日15日以上程度) - 評価(満足度) :

■ 注記(用語の説明)

- 注(1).シャーリングカット(シャーリング加工)

- 鋼板・板材を切断すること。切断の原理は、紙を切るハサミと同様。

以下のような機械で加工する。

- 注(2).ブレスブレーキ曲げ(ベンダー加工)

- 鋼板・板材を曲げ加工すること。一般にV型のダイに乗せた板材をプレス加圧し、塑性変形させて任意の角度に曲げる。板金加工品の完成度は、曲げ加工の精度に拠るところが大きく、板金の基本的かつ重要な加工工程の一つ。以下のような機械で曲げ加工する。

- 注(3).セットプレス

- 鋼板・板材に穴などのパンチング加工を行う機械。

- 注(4).ケトバシ(足踏みプレス・フートプレス)

- 完全手動のプレス機械。足で蹴飛ばすことを動力とする。ごく少量試作板金等には重宝する。

- 注(5).マイトスケーラー

- 溶接後の表面にできる焼け跡(焼け焦げ)をきれいに除去する機械。薬品も併用し電気的に酸化膜を除去する機械(以下の写真参照)。

- 注(6).JIS B 0408-B

- 金属プレス加工品(金属板を打抜き・曲げ・絞りによってプレス加工したもの)の普通寸法公差(特に図面に指示のない寸法の公差、一般公差)は、JIS B 0408(金属プレス加工品の普通寸法公差)に規定される等級”B級”によるという意味。各等級の普通寸法許容差は以下。

■ 部品構成、設計・加工のポイントなど

■ ステンレスケース製作(小物ケース製作)の部品構成・設計・加工のポイント

ステンレスケース製作(試料加熱用小物ケース製作)の完成品図面・部品構成図面は以下のようになります。

【ステンレスケース製作(実験試料加熱用小物ケース製作)完成品図面・部品構成図面】

上図のように、このステンレスケース(小物ケース)は、①本体ステンレスケース、②正面フタ及び③高さ調整支持ボルトの3点から構成されています。

①本体ステンレスケースと②正面フタの部品図は、以下の図面になります。

【①本体ステンレスケース部品図 及び ②正面フタ部品図 SUS304-2B t1.0】

さらに、①本体ステンレスケースは、以下の図の通り、A.上部ボックス と B.底板 の部品の溶接組立により構成されています。

【A.上部ボックス 及び B.底板(①本体ステンレスケース用部品) SUS304-2B t1.0】

このステンレスケースは、中心にある上下φ13穴から電極(サンプル)を挿入し、周囲にフィルムヒーターを貼り付け、内部を昇温させてサンプルの挙動を計測するための小物ケースです。

設計ポイントとしては、②正面フタを取外し可能とすることで、サンプル(電極)の出し入れが出来るようにしていることと、ケースの4角に設けたフランジに③高さ調整支持ボルトを設置することによりある程度の範囲でケースの高さを自由に調節できるようにしていることです。